Vezirköprü Orman Ürünleri ve Kağıt San. A.Ş. Marka ve Ürün Geliştirme Müdürü Mehmet Karahasanoğlu: “Ormanların artıklarından ekonomiye katma değer yaratıyoruz”

Ormanları yok etmeden kurumuş dal ve ağaçlardan yeni nesil parkeler ürettiklerini söyleyen Vezirköprü Orman Ürünleri ve Kağıt San. A.Ş. Marka ve Ürün Geliştirme Müdürü Mehmet Karahasanoğlu, “Biz doğamızı seviyoruz. Nesillerimizin ağaçların gölgesinde büyümesini istiyoruz. Laminat parkeciler ormanların bir anlamda çöpçüsüdür. Gerçek bir doğa dostu olan sektör, MDF ve HDF için hiç değerli ağaç kesmediği gibi ormandaki en artık malzemeleri kullanıp sanayiye kazandırıyor, katma değer yaratıyor” diyor.

Trabzon kökenli Hasan, Fuat ve Nihat Turan kardeşler tarafından kurulan Vezirköprü Orman Ürünleri ve Kağıt San. A.Ş.’nin Marka ve Ürün Geliştirme Müdürü olan Mehmet Karahasanoğlu, sektördeki 20 yıllık iş hayatının büyük bir bölümünü laminat parke alanında çalışarak geçirmiş. Bu nedenle de laminat parkenin Türkiye’deki geçmişini ve gelişim süreçlerini yakından takip eden ve bilen akla gelen ilk isimlerden biri olan makine mühendisi Karahasanoğlu, profesyonel yöneticiliğinin yanı sıra aynı zamanda sektördeki bilirkişiliğiyle Orman Ürünleri Sanayici İşadamları Derneği’ne (ORSİAD) de Yönetim Kurulu Eğitim Başkanlığı yapıyor. Sektörde güç birliğinin oluşturularak sorunların çözülmesi konusunda ORSİAD çatısı altında önemli projelere imza atan Karahasanoğlu ile bu sayıdaki kapak konumuz olan laminat parkenin Türkiye’deki gelişimini konuşmak hem de Turanlar Grup hakkında bilgi almak için Vezirköprü Orman Ürünleri’nin İstanbul Halkalı’daki fabrikasında bir röportaj gerçekleştirdik.

Röportajımızda 1990’lı yılların başında dünyaya Almanya’dan yayılmaya başlayan laminat parkenin, Türkiye’ye 1994 yılından itibaren giriş yaptığını hatırlatan Karahasanoğlu, ithalat ile ihtiyacın karşılandığı iç piyasada zamanla yerli firmaların nasıl üretime başladığını anlattı. Bu süreçte kaliteli ağaçların kesimini engelleyen devletin orman politikalarındaki değişikliğin büyük etkisinin olduğunu aktaran Karahasanoğlu, “O güne kadar klasik masif parkeler meşe, kayın gibi çok özel ağaçlardan yapılıyordu. Laminat parke ise atıl ağaçların sanayiye kazandırılması ile üretilmeye başlandı.

Parkede, masiften daha rantabl fabrikasyon üretilen, sıkıştırılmış ağaç teknolojisine geçiş olması dünyada olduğu gibi Türkiye pazarında da laminat parke tüketimini yaygınlaştırdı, satışı hızlandırdı. Laminat parkeciler ormanların bir anlamda çöpçüsüdür. Biz ormandaki en artık malzemeleri kullanıp sanayiye kazandırıyoruz. Bu malzemeleri parçalayıp ufacık lif haline getirip, tutkalla karıştırıp presleyerek laminat parke yapıyoruz. Gerçek bir doğa dostu olan sektörümüz, MDF ve HDF için hiç değerli ağaç kesmediği gibi ormandaki en artık malzemeleri kullanıp sanayiye kazandırıyor, katma değer yaratıyor” dedi.

Lamine ve laminat parkede 120 milyon metrekarelik bir iç pazar hacmine sahip olan Türkiye’nin bu sektörde ihracat pazarına yöneldiğini ve dış satışlarını her geçen gün arttığını dile getiren Mehmet Karahasanoğlu, sorularımızı şöyle yanıtladı.

Turanlar Grup’un orman ürünleri sektöründeki faaliyetleri ne zaman başladı? Bize grup bünyesindeki firmaları tanıtarak, faaliyetleri hakkında bilgi verir misiniz?

Turanlar, ahşap sektörünün odundan mamul tüm ürünlerinin farklı firmalarda toplandığı bir grup şirketi olarak faaliyet gösteriyor. Grubumuz 4 firmadan oluşmakta. En eski firmamız Pelit Arslan 1949 yılında kuruldu. Ardından da Vezirköprü ve Pelit Kalıp firmaları bünyemizde faaliyet göstermeye başladı. Ayrıca Turanlar A.Ş. ismiyle turizm sektöründe yer alan bir firmamız daha var. Özetle grup ahşap sektöründeki üretim faaliyetlerini, Vezir Köprü Orman Ürünleri ve Kâğıt Sanayi A.Ş., Pelit Arslan Kontrplak Fabrikası A.Ş. ve Pelit Kalıp Sistemleri olmak üzere 3 şirketi üzerinden yürütüyor. İlk firmamız olan Pelit Arslan, laminat yüzey yani o dönemdeki formika malzemesinin üretimiyle faaliyete başladı. Pazarda o dönemde sadece sunta vardı. Sunta üzerine bir dolap ya da mobilya ürünlerinin üretimi yapılırken, mobilya üreticileri formika dediğimiz malzemeyi bizden alıp, ürünleri kaplıyorlardı. Pelit Arslan bünyesinde, kontrplak, laminat ve özellikle otobüs, tren ve yat dekorasyonunda kullanılması zorunlu olan yanmaz B1 sınıfı compact laminat ve kontrplak üretimini gerçekleştiriyoruz. Pelit Arslan, bu alanda Türkiye’de üretici olarak kurulmuş en eski iki firmadan biridir. Bir diğer özelliği ise kurulduğu günden bugüne kadar faaliyetini sürdüren tek firmadır. Bugün firmamızda 70 yıl önce üretilen ürünlerimizin bugünkü şartlara ve dünyadaki teknolojik gelişmelere ayak uyduracak şekilde geliştirilmiş hallerini üretmeye devam ediyoruz. Ve aynı zamanda dünyanın birçok ülkesine de ihracat yapıyoruz.

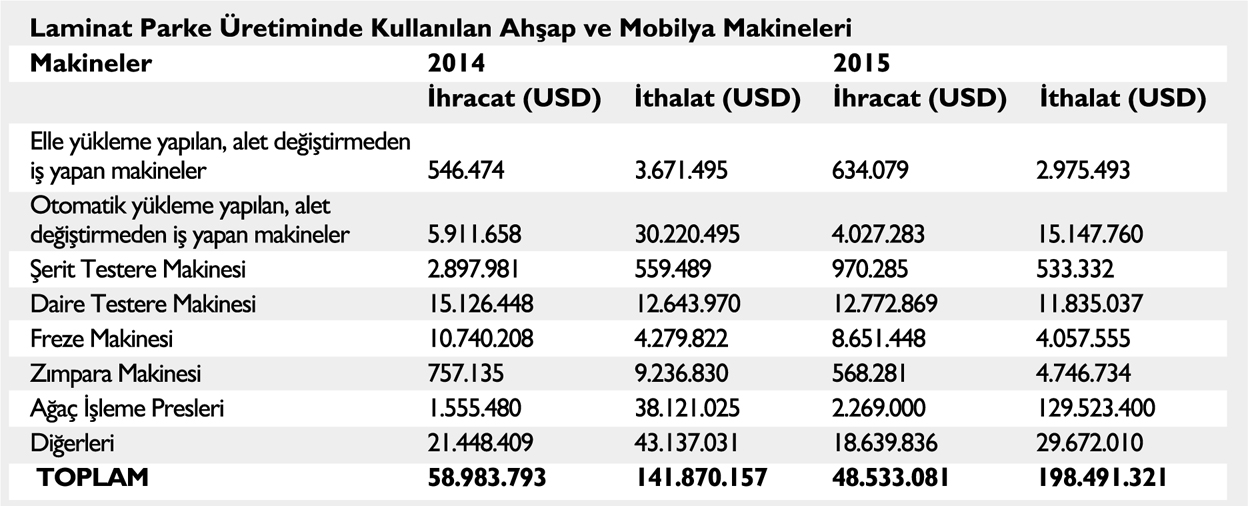

Parke üretimindeki maki-neler çok hassas. Kilit açma yuvalarında mikron düzeyinde çalışmak gerekiyor ve sürat ağırlıklı çalışılıyor. Bu işi Türkiye’de deneyen birkaç makineci oldu, ancak devam ettirmedi. Biz de firma olarak makinelerimizi Türkiye’de yerlisi olmadığı için Almanya’dan alıyoruz.

Peli Parquet markasıyla laminat parke sektörüne girişiniz nasıl oldu?

Grubumuzun dönüm noktalarından biri, 1990’ların başında Türkiye’de orman ürünleri sektörünün önde gelen entegre tesislerinden biri olan Samsun Vezirköprü’deki üretim tesisinin özelleştirmeden satın alınması oldu. Özelleştirmeler başladığında devletin elinde 20 tane orman ürünleri işleme fabrikası vardı. Özelleştirme sırasında Pelit Arslan firması, Vezirköprü’deki satışa talip olup ve bu fabrikayı satın aldı. Satın alınan fabrikanın üzerine, günün şartlarına uygun olarak yeniden bir yenileme çalışması yapıldı. Sunta, ahşap kesme ve kontraplak fabrikası o dönemde sektörün ihtiyacı olan ana kalemlerdi. Vezirköprü Orman Ürünleri firmasını kurarak, formika ile başlayan üretimine yeni ürünler eklemiş oldu. Sunta ve MDF ile taşıyıcı malzemeleri de portföyüne katarak, entegre bir tesis haline geldi. Vezirköprü satın alındıktan sonra aynı araziye 1994 yılında MDF tesisi kuruldu. Turanlar Grup, Vezirköprü Orman Ürünleri tesisinde tutkal hammaddesinden başlayarak laminat parke, MDF, sunta, kontraplak ve kereste başta olmak üzere birçok farklı ürünü tek bir noktada üretiyor. Bugün Pelit ağacından gelen “Peli” ifadesini markamızın önüne alarak sektörde güçlü bir isim haline geldik. Şirketler grubunun vitrini sayılan Peli Parquet ile toplam sektör üretiminin yaklaşık yüzde 20’sini gerçekleştiriyoruz. Bu marka ile yaptığımız ürünler Vezir Köprü Orman Ürünleri ve Kâğıt Sanayi A.Ş firması adı altında Samsun Vezirköprü’deki fabrikamızda üretiliyor. Peli Parquet’in 2016 yılında üretim kapasitesini 12 milyon metrekareden 22 milyon metrekareye yükseltecek üretime yönelik yatırımlar yaptık. Otomasyon, üretim, depolama ve teknolojik altyapıya yaptığımız yatırımlarla üretimi giderek butikleştirdik.

Üretime ilk başladığınız yıllarda Türkiye’de laminat parke üretimi hangi aşamadaydı?

Yurtdışından ithal geliyordu, Türkiye’de üretici yoktu. 1990’lı yılların başında laminat parke dünyaya yayılmaya başladı. Öncüsü de Almanya oldu. Laminat Türkiye’ye 1994 yılından itibaren giriş yaptı. O güne kadar klasik parkeler meşe, kayın gibi çok özel ağaçlardan yapılıyordu. Laminat parke ise atıl ağaçların sanayiye kazandırılması ile üretilmeye başlandı. Dünyada parkede, masiften daha rantabl fabrikasyon üretilen, sıkıştırılmış ağaç teknolojisine geçiş oldu. Turanlar Grup, o dönemde dünyadaki bu gelişmeleri yakından izlediği için de yatırımlarını geleceğe dönük planladı. MDF fabrikasındaki hatları da dünyadaki bu geçiş sürecine adapte olacak şekilde kurdu. O dönemde çok öngörülü yatırım hayata geçirildi. 1990’lı yıllarda bizim dışımızda MDF üreten başka fabrikalar vardı, ancak onlar parke üretecek kaliteye ve hatlara sahip değillerdi.

Peli Parquet markasıyla kaç çeşit ürününüz var?

Peli markamızın 20’nin üzerinde ürünü var. Sektörde Turanlar Grup bünyesindeki bütün ürün gruplarını tek yapı altında üreten başka bir firma yok. Bu yönüyle tekiz. Bizim en büyük özelliğimiz tüm ürün gruplarımızı aynı marka altında hizmet vermemiz. Bir projenin ahşapla ilgili temelden çatıya kadar her türlü ihtiyacını karşılayabiliyoruz. Bunu yapan başka bir tesis yok. Bu da bize çok büyük avantajlar sağlıyor. Müşteriyi temelden tanıyıp sonuna kadar ürün talebine cevap verebilecek kapasiteye sahibiz. Bu şekilde sektörü her yönüyle takip altında tutabiliyoruz.

Ahşap ürünlerini kaç fabrikada gerçekleştiriyorsunuz?

İstanbul iki, Vezirköprü’de bir fabrikamız var. İstanbul Halkalı’da 40-50 dönümlük bir arazi üzerinde iki fabrikamız bulunuyor. Bu tesislerde Pelit Arslan firmasına ait yüzey laminatı ve kontraplak üretimi yapılıyor. Bir de demir grubuyla birlikte üretim yapan Pelit Kalıp firmasının üretimi var. Bu tesiste de inşaatların demir direkleri, kalıp malzemeleri gibi taşıyıcı ürünler üretiliyor. Vezirköprü tesisimiz ise bizim ana gemimiz durumunda. Orada sunta, suntalam, MDF, MDFlam, kontraplak, laminat parke ve profil üretim hatları var. Profil hattında laminat parke için gerekli olan süpürgeliklerimizi, özel profilleri kendimiz üretiyoruz. Dışarıdan hiçbir şey almamıza gerek kalmıyor, tüm ürünleri kendimiz üretiyoruz. Ürünün üretilmesi için gerekli olan hammaddeyi de kendisi üreten entegre bir tesisiz. Vezirköprü’de bu ürünleri de üretiyoruz. Tutkal çok önemli bir malzeme, onu da kendi bünyemizde yapıyoruz. Vezirköprü’de bulunan bir diğer fabrikamızda ise özel bir üretim yapıyoruz. Bu fabrikada ahşaptan üretilen selüloz işlenerek ince kağıt haline getiriliyor. Bu kağıt da poşet çayların filtre kağıdı olarak kullanılıyor. Bu üretimi yapan dünyada 4 firmadan biriyiz. Türkiye’deki ise tek üreticiyiz. Üretimin yarısından fazlasını 60-70 ülkeye ihraç ediyoruz.

Turanlar Grup’un yeni yatırımları olacak mı?

Grubumuz aile şirketi olması nedeniyle kredi ile yatırım yapmayı tercih etmiyor. Hep öz sermaye ile büyüyen bir şirketiz. Peli Parke olarak geri dönüşüme büyük önem veriyoruz. Atıl enerji kayıplarının önüne geçmek için fabrikamıza kojenerasyon sistemleri kurduk, enerji verimliliği sayesinde 2016 yılında kapasite artırımına gittik. Vezirköprü fabrikamız her anlamda hammadde ve atıklarının değerlendiği bir tesis oldu. 2016 yılı sonunda yeni bir yatırımı hayata geçirdik. HDF kapasitemizi yüzde 15-20 oranında büyütecek bir yatırım yaptık. Mevcut hat üzerinde verimliliği artıran bir çalışmaydı. Oluşan fazla kapasitemizi 2017 yılında ihracatta kullanacağız. 2017’de pazarı daha çok genişletmek için devletin de desteklediği dünya fuarlarında yer almak istiyoruz. Yurtdışındaki pazarları genişletmek için çalışmalarımız var. Yurtdışı bayilerimizle bu konuda ortak ziyaret ve çalışmalar yapıyoruz.

İç pazarın yanı sıra yurtdışı pazarında ne gibi çalışmalar yapıyorsunuz?

Şu anda hem plaka hem de laminat parke açısından dünyaya üretim yapıyoruz. Firmamız üretiminin yüzde 15’ini Yunanistan, Mısır, İran, Irak, Azerbaycan, Gürcistan ve Türkmenistan’a ihraç ediyor. Öte yandan Peli Parke olarak, Avrupa Birliği üyesi ülkeler arasında malların serbest dolaşımını sağlamak amacıyla kullanılan “CE” işareti standart gerekliliklerini yerine getirdik. Avrupa Birliği’nin “Yeni Yaklaşım Direktiflerine” uygunluk işareti olan “CE” standardı gerekliliklerine uygun olarak testlere tabi tutulup “CE” işaretini ürünlerinde kullanmaya hak kazandık. Böylece ürünlerimiz AB pazarına da girme hakkına sahip oldu. İç pazar ve dış pazarda ürünün geliştirilmesi, fiziki ve dış yüzeyinin iyileştirilmesi üzerine her yıl çalışma yapıyoruz. Tüketicinin daha çok hoşuna giderek ne yapabilirizi sorgulayıp hayata geçiriyoruz. Rakipten farklı ürünler geliştiriyoruz. Bu çalışmalar bize satışları artırmamızı ve daha farklı satış kaynaklarını yakalamada önümüzü açıyor.

Yeni ürün çalışmalarınız hakkında bilgi verir misiniz?

Grup olarak sektöre önderlik eden yeni ürünleri vitrine çıkarıyoruz. Her yıl dekorlarımızda yüzde 20’lik iyileştirme yaparız. Mevcut dekorları yenileştirerek bayiye sunarız. Ayrıca farklı koleksiyonlar getirerek bayinin pazardan daha çok pay almasını sağlıyoruz. Yenilikler konusunda öne çıkan bir yapımız var. Sektörde 5 firma var ama çeşitlilik ve ürün yelpazesini aktif olarak kullanan sektördeki tek firmayız diyebilirim. Türkiye fiyat odaklı bir pazar. Genç nesil önümüzü açacak. Tüm dünyada internet mecrası insanların ürün tercihini etkiliyor. Biz de firma olarak sosyal mecrayı kullanan aktif bir firmayız.

Biraz da sektör hakkında konuşmak isteriz. Sektörün en eski isimlerinden biri olarak laminat parkenin Türkiye’deki gelişim hikayesini bize anlatır mısınız?

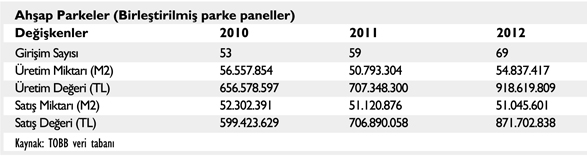

Sektöre girdiğim 1994’lü yıllarda laminat parke Türkiye’ye yeni yeni giriş yapıyordu. İlk olarak Türkiye ithal laminat parkelerle tanıştı. O dönemde yerli üretici henüz yoktu. 1996’da Çamsan firması MDF üretiminin yanı sıra laminat parke üretme kararı aldı. Yerli bir üreticinin buna girmesi pazarı tetikledi. Pazarda tüketim açısından yaygınlık sağladı, satışı hızlandırdı. Öte yandan 1999-2000 yıllarında da devletin orman politikalarında değişikliği de laminat parke üretimine olan ilgiyi artırdı.

Orman politikalarında nasıl bir değişim yaşandı da pazar bir anda büyüme gösterdi?

Laminat parkeciler ormanların bir anlamda çöpçüsüdür. Biz ormandaki en artık malzemeleri kullanıp sanayiye kazandırıyoruz. Bu malzemeleri parçalayıp ufacık lif haline getirip, tutkalla karıştırıp presleyerek laminat parke yapıyoruz. O yıllarda devlet, ağaç kesimlerinde çevre reformu yaptı. O reform doğrultusunda ağaçların kesilmesi ve kaliteli ağaçların korunması kararı alındı. Klasik parkede kullanılan 70-80 cm’lik meşe ve kayın ağaçları sektörün en kaliteli ağaçlarıydı. Bu ağaçların kesimi yeni reformla birlikte devlet tarafından durduruldu. Bu da bu tür ağaçların fiyatlarını artınca, yeni nesil laminat parkenin önü bir anda açıldı. Sektörün bu noktaya gelmesi çevreci bir yasadan kaynaklandı. Kaliteli ağaçların fiyatlarının yükselmesi zemin sektörünün kapısını kapatırken, laminat parkeye pazarın kapılarını açtı.

Yıllar itibariyle sektörde yaşanan değişimlerin başında neler geldi peki?

Türkiye’de sektör 1994 ile 2000 yılları arasında klasik parkeden laminat parkeye geçiş süreci yaşadı. 2000 yılından sonra inovatif bir değişim yaşandı sektörde. 2000’li yıllara kadar parkeler dişi erkek yuvaların birbirine tutkallanmasıyla montaj ediliyordu. Ustanın iyi kalite tutkal kullanmaması, germeyi iyi yapamaması gibi detaylar, klasik parkede karşımıza sorunlar çıkarıyordu. Parkenin kendisini salması, parkeler arasında boşlukların oluşması gibi sıkıntılar yaşatıyordu. Sektör kendini renove etti ve Avrupa’da kilit sistemi geliştirildi. Çok önemli bu inovasyon, pazarı ve kullanımı da çok genişletti. Zemin döşemesinde şu anda kuru zeminler sektöründe yüzde 95’e yakın oranda laminat parke kullanılıyor. Alternatifi yok. Marley kullanılıyordu, o da kalmadı.

Sektör gelecek dönemde büyür mü sizce?

Sektör artık büyümez. Sektörde geçmiş yıllarda 6-7 oyuncu vardı. Ama şimdi sektörün kapasite büyükleri arasında Kastamonu Entegre, Çamsan, Turanlar Grup ve SFC var. Şu anda Türkiye’deki üretim 5 firma tarafından yapılıyor. Üretim miktarına bakıldığında, pazarın kapasitesi üzerinde gerçekleştiği dikkat çekiyor. Türkiye ihtiyacının üzerinde üretim olduğu için de, firmalar yurtdışına satış yapıyorlar. Türkiye’de parke sektörünün kapasitelerini tam olarak kullanmasının yegane yolu, ihracat.

Türk laminat parke üreticilerinin ihracat şansı olduğunu düşünüyor musunuz?

Türkiye’nin daha fazla ihracat yapma şansı oldukça yüksek. Türkiye bu ürün grubundaki çeşitliliğini ve yurtdışı pazarında rekabet sistemi içinde yer almasını son 5 yıl içinde gerçekleştirdi. Daha önce Türkiye pazarına hitap ederek büyüdü, iç pazarın ihtiyaçlarını doldurdu. Şimdi bunları yaptıktan sonra dünya pazarında rolünü genişletebilir. Avrupa’daki fuarlara katılmamız bizim oralarda daha çok gözükmemiz Türkiye’nin bu konuda iyi bir oyuncu olmasını artıracak. İhracatta yapılacak çok işimiz var. İç pazarda belli bir doygunluğa ulaştık, şimdiki hedef ihracat.

Peki sektörde yaşanan sıkıntıları dile getirmek gerekirse, öncelikle hangi konuyu vurgulamak istersiniz?

Parke denilen emtia, son tüketiciye giden bir üründür. Firmanın vermiş olduğu kalite değeri, pazardaki bilinirliği, AR-GE çalışmaları, kime nasıl ulaşacağı konusundaki stratejisi çok önemlidir. Türkiye’de üretilen mallar Avrupa ile yarışacak seviyede. Almanlarla aynı normda üretim yapılıyor Türkiye’de de. Alman hangi makine ile üretim yapıyorsa biz de makineyle üretim yapıyoruz, Alman kilit açıyorsa aynısı biz de yapıyoruz. Ancak Türkiye’deki müşteri portföyü hâlâ ataerkil seçim sistemiyle parke alımını yürütüyor maalesef. Türkiye’de laminat parke usta sistemi üzerinden son tüketiciyle buluşuyor. Ama dünyada böyle değil. Artık parke lego gibi çok kolay döşenir. 2000 yılından bu yana kilitli sisteme dönüldüğü için parke döşenmesi sırasında eskisi gibi tutkal kullanılmıyor. Bu nedenle de Avrupa’da parke döşemek için hiç kimse evine usta çağırmaz, kendi uygular. Türkiye’de ise parkeler hala ustalar tarafından döşeniyor. Ve bu konuda da bazı sıkıntılar yaşanıyor.

Sektör artık büyümez. Sektörde geçmiş yıllarda 6-7 oyuncu vardı. Ama şimdi sektörün kapasite büyükleri arasında Kastamonu Entegre, Çamsan, Turanlar Grup ve SFC var. Şu anda Türkiye’deki üretim 5 firma tarafından yapılıyor.

Nasıl sıkıntılar bunlar, biraz bilgi verir misiniz?

Türkiye’de 10 binin üzerinde usta var. Bu ustaları bir sivil toplum kuruluşu çatısı altında topladık. Bu yapıya ustalar, bayiler, satıcılar, üreticiler dahil olsun ve 30-40 bin kişilik bir aile olalım istedik. Aynı zamanda bu sektöre emeğe geçenlerin bir kaliteye kavuşmasını sağlamak amaçlandı. Asgari standartları olsun, yaptırım uygulama yetkisi olsun istedik. Ustalar bizim için sektör için çok önemli. Çünkü usta bu işi iyi yapamazsa, bayi de satıcı da üretici de tüketici de zarar görüyor. Oluşturduğumuz yapılanma ile ustalara eğitim verelim, yeniden yapılanma içine girelim dedik. Bunu hayata geçirmek için de ilk adım olarak devletin verdiği mesleki yeterlilik belgesi onayını aldık. Şimdi mesleki yeterlilikle ilgili kuralları hazırlıyoruz. Ardından bununla eğitim okulları kurulacak. Ustaya yeni sorumluluklar getiren bir sistem oluşturulacak. ORSİAD adı altında bu çalışmaları yürüteceğiz. Derneğe kayıtlı ustaların eğitiminden verdiği hizmete kadar her şeyini biz denetleyeceğiz. Laminatla ilgili gelen şikayetlerin yaklaşık yüzde 70-80’i ustaların uygulama hatalarından kaynaklanıyor. Müşterinin ve ürünün markanın zarar görmemesi için ustaların eğitimi çok önemli. 22 senedir bu sektör laminat parke satıyor ama hala ustalık kısmındaki sorunları çözebilmiş değil.

Turanlar Grup olarak parke üretiminde yerli makine kullanıyor musunuz?

Hız ve hassasiyet bu ürünleri üreten makinelerin en önemli özellikleri. Parke üretimindeki makineler çok hassas. Kilit açma yuvalarında mikron düzeyinde çalışmak gerekiyor ve sürat ağırlıklı çalışılıyor. Üretim hattından dakikada 100 metre tül parke paneli çıkıyor. Bu da yaklaşık 80 tane panel anlamına gelir. Bu işi Türkiye’de deneyen birkaç makineci oldu, ancak devam ettirmedi. Biz makinelerimizi Türkiye’de yerlisi olmadığı için Almanya’dan alıyoruz. Türkiye’deki tesislerin elindeki makinelerin hepsi Alman kökenli makinelerdir. Avrupa’da Almanya, Uzakdoğu’da Çin hakim pazara.

Sektörde yerli makinelerin olmamasının nedenleri nedir?

Bu yatırımlar büyük çaplı. Laminat parke üretmek için mevcut fabrika içinde 5-6 tane küçük tesis kurmak lazım. HDF’yi üretince malı zımpara hattına almak gerekiyor. Farklı bir hattı olan, oradan kaplama hattı gerekiyor. Bunların hepsi otomatik, az insan gücüyle üretim yapılan tesisler. Bu hatları tek tek alırsan maliyetler ve riskler artıyor. Entegre kurman halinde tesis verimli hale geliyor. O yüzden Türk makinecileri üretime tam olarak giremiyor. Öte yandan kısıtlı sayıdaki alıcının olduğu bir pazarda yabancı güçlü rakiplerin olması, yerli makinecilerin bu alanda üretim yapmasını engelliyor. 5-6 adet üretici firmanın olduğu iç pazarda makine satma potansiyeli yok. Makine firmalarını bu nedenle haklı görüyorum. Bu sektörün ihtiyacı olan ana makinelerin üretiminin dışında, bu makinelerin renove edilmesi sürecinde yerli üreticilerden destek alınabilir.

Sektör ihracat yolunu daha çok açmak için ne gibi stratejiler izlemeli?

İhracatta daha çok yolumuz var. Hedeflenen pazarlardaki oyuncular üzerinden yürümek doğru olabilir. Bazı pazarlarda bilinçli yapılanıp depo açarak, yarı mamul üreterek de söz sahibi olunabilir. Yurtdışı firmaların bizlere göre tek farklılığı tüm dünyaya yaygın ihracat pazarlarının olması. Onların üretime ve ihracata daha önce başlamaları. Farklı kültürlerde fabrika kurmuşlar. Alman bir firma hem ABD’ye, hem Çin’e hem Rusya’ya fabrika kurmuş. Kültürlere göre mal üreten bir yabancı rakiple biz tabi ki aynı seviyede olamayız. Biz ancak şunu yapabiliriz, çok iyi partnerler bulabiliriz. İhracatın önü açık, yeter ki doğru yapılanalım, doğru partnerlerle yola çıkalım.